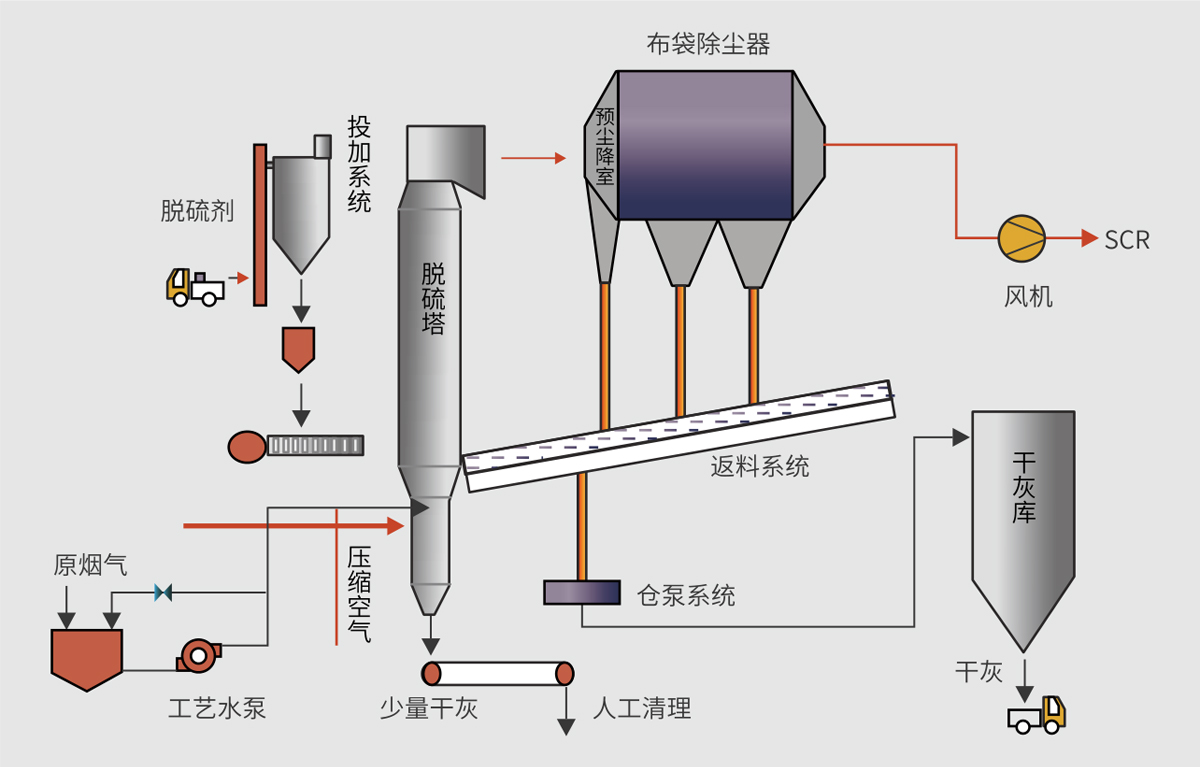

烟气从底部进入脱硫塔,在脱硫塔的进口段,高温烟气与加入的脱硫剂、循环脱硫灰充分预混合,进行初步的脱硫反应,在这一区域主要完成脱硫剂与SO₂、SO₃的反应。

后烟气通过脱硫塔下部的文丘里管的加速,进入循环流化床床体;物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;脱硫塔顶部结构进一步强化了絮状物的返回,进一步提高了塔内颗粒的床层密度,使得床内的 Ca/S 比高达 50 以上,SO₂充分反应。这种循环流化床内气固两相流机制,极大地强化了气固间的传质与传热,为实现高脱硫率提供了根本的保证。

在文丘里的出口扩管段设有喷水装置,从而使得 SO₂与Ca(OH)₂的反应转化为可以瞬间完成的离子型反应。脱硫剂、循环脱硫灰在文丘里段以上的塔内进行第二步的充分反应,生成副产物 CaSO₃ ·1/2H₂O,此外还有与 SO₃ 、HF 和HCl 反应生成相应的副产物 CaSO₄ ·1/2H₂O、CaF₂ 、CaCl₂ ·Ca(OH)₂ ·2H₂O 等。

净化后的含尘烟气从脱硫塔顶部侧向排出,然后转向进入脱硫后除尘器进行气固分离。经除尘器捕集下来的固体颗粒,通过除尘器下的脱硫灰再循环系统,返回脱硫塔继续参加反应,如此循环。多余的少量脱硫灰渣通过气力输送至脱硫灰库内,再通过罐车或二级输送设备外排。经脱硫后除尘器后的烟气含尘浓度低于10mg/Nm3 ,最后经引风机排往烟囱。

脱硫塔内生成的脱硫灰目前的主要用途为废矿井填埋、高速公路路基、吸声材料、水泥或其他建材掺合料、制砖等。